Heute habe ich mit dem Zusammenbau des Benzin Trainers von Vario Helicopter begonnen. Da ich noch nicht alle benötigten Komponenten beisammen habe, bin ich nicht streng nach Anleitung vorgegangen. Ich möchte hier die einzelnen Bauabschnitte näher beschreiben.

Rechts sieht man eine Übersicht der Kleinteilebeutel, wie sie aus dem Baukasten kommen. Alles ist sehr hochwertig. Es fällt jedoch auch sofort auf, dass hier nicht Carbon und eloxiertes Aluminium vorherrschen, sondern schnörkellose Ingenieurskunst.

Werkzeug

Ob man es glaubt oder nicht, aber neben den zu Beginn in der Anleitung genannten Werkzeugen war noch ein 2,2 mm Bohrer, eine 10 mm Reibahle und ein Gewindeschneider notwendig. Dazu später mehr.

Bauabschnitt 1 – Bodenplatte

Die Bodenplatte ist schnell aufgebaut. Die beiden Aluminium Blöcke mit mittelfester Schraubensicherung montieren. Dabei auf die richtige Ausrichtung der Bodenplatte achten. Den Motor und die damit zusammenhängenden Teile habe ich nicht verbaut, da ich einen Elektrotrainer aufbauen möchte und mir die dazu benötigten Teile noch fehlen. Eine der M3x8 Schrauben hatte ein kaputtes Gewinde. ich habe es kurzerhand nachgeschnitten.

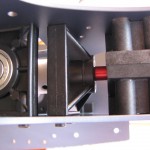

Auf dem Foto sieht man gut die Ausrichting der Bodenplatte. Ach übrigens: Man bemerkt auch, dass der Heli einem deutlich anderen Konstruktionsprinzip folgt, als z.B. die Modelle von Align.

Bauabschnitt 2 – Seitenteile des Chassis

Bevor man die Seitenteile überhaupt anfasst, kümmert man sich zuerst um die Umlenkhebel.

Insgesamt müssen vier Hebel vorbereitet werden. Zwei dieser Hebel erfahren eine Sonderbehandlung. An ihnen werden die außen angespritzten Kugeln entfernt und ein 2,2 mm Loch gebohrt. Weiterhin wird eine spezielle Kugel in das soeben gebohrte Loch eingedreht. Diese besonderen Hebel werden dann innen angebaut.

Bei mir haben die Kugellager recht stramm in den Kunstoffteilen gesessen. Etwas befremdlich auf den ersten Blick sind die Schlitzschrauben, die die Kugeln der Gelenke halten sollen. Im Gegensatz zum extrem hochwertigen Bausatz eine etwas eigenartige Lösung.

Bei der Montage auf die korrekte Ausrichtung achten und Sorge tragen, dass sich die Hebel spielfrei, aber leicht drehen lassen.

Die Anlenkgestänge sollen laut Anleitung “ca. 59 mm” lang sein. Von wo bis wo diese 59 mm gelten sollen, wird aber nicht genau gezeigt. Ich habe die Mitten der Kugelpfannen für den Abstand herangezogen. Beim späteren Einstellen wird sich zeigen, ob die Entscheidung korrekt war.

3. Bauabschnitt – Seitenteile verbinden

Nachdem die Umlenkhebel montiert worden sind, können die Seitenteile miteinander verbunden werden.

Hier bei der Montage des Trägers mit den beiden Kugellagern wieder auf korrekte Ausrichtung achten. Im vorderen Bereich wird senkrecht eine Verstrebung eingebaut, die teilweise in Langlöchern verschraubt wird. Hier ist mir bis jetzt nicht klar, wie da nun wirklich verschraubt werden muss.

Bitte nicht vergessen, das Gehäuse des Heckauslasses mit einzusetzen. Das geht zwar auch mit sanfter Gewalt bei verbunden Seitenteilen, aber schöner ist es, wenn man es beim Zusammenbau nicht vergisst.

Das Ganze wird dann auf der Bodenplatte verschraubt.

4. Bauabschnitt – Heckantrieb

Hier gibt es nicht viel zu beachten. Alles sauber zusammenbauen und dann am richtigen Platz im Rahmen montieren.

Die Welle sitzt sehr stramm in den Kugellagern. Ich hatte Schwierigkeiten sie einzubauen. Ein wenig Silikonspray bewirkt hier wunder. 🙂

Das Kegelrad wird mit zwei Madenschrauben fixiert. Hier besonders auf festen Sitz achten und Schraubensicherungslack nicht vergessen!

Auf jeden Fall darauf achten, dass die Lager exakt sitzen und sich alles sanft und leicht drehen lässt. Auch hier wird wieder der Einbau mit Schraubensicherung unterstützt.

Auf dem nebenstehenden Foto sieht man noch einmal schön die Einbaurichtung.

5. Bauabschnitt – Antriebswelle

Die Antreibswelle laut Anleitung zusammenbauen und bei strammen Sitz in den Lagern wieder mit etwas Silikonspray nachhelfen.

Danach das untere Kegelrad an der korrekten Position montieren. In meinem Fall hat sich das korrekte Zahnflankenspiel quasi von selbst eingestellt. Die Madenschrauben auch hier wieder gewissenhaft mit Schraubensicherung montieren.

Zahnrad, Riemen und Riemengehäuse habe ich noch nicht montiert. Ich warte noch auf den Elektroumbausatz.

6. Bauabschnitt – Rotorwelle

Der Einbau der Hauptrotorwelle schien wenig kompliziert, wäre da nicht der unsauber gefertigte Freilauf am Hauptzahnrad gewesen.

Die Ausfräsungen im Freilauf, die den Mitnehmerbolzen aufnehmen, hatten einen so starken Grad, dass die sehr passgenau gefertigte Rotorwelle nicht passte. Mit einer 10 mm Reibahle konnte ich jedoch den Freilauf gefügig machen.

Das Drucklager unterhalb des Domlagers, habe ich mit ganz wenig Fett geschmiert und alles gewissenhaft zusammengebaut.

Ist die Welle eingebaut, kann man einen ersten Test machen, indem man die Antriebswelle dreht und den Antreibsstrang auf Leichgängigkeit prüft.

7. Bauabschnitt – Taumelscheibe

Die Kugeln an der Taumelscheibe mit Schraubensicherungslack montieren. Die Kugel mit der Verlängerung, die später in der Taumlescheibenführung läuft, sollte man mit Gefühl eindrehen. Auf keinen Fall mit einer Zange die Kugel zerkratzen. Ich habe durch das Loch am Ende einen Draht gesteckt und mit dessen Hilfe sauber festgedreht.

Die Führung erst einbauen, wenn die Taumelscheibe auf der Rotorwelle sitzt. Hier ist etwas Nacharbeit am Kunsstoffteil notwendig, damit der Stift sauber läuft.

8. Bauabschnitt – Pitchkompensator

Dieser Bauabschnitt hat viel Zeit in Anspruch genommen. Die Pitchkompensatorhülse, klemmte auf der Rotorwelle. Also habe ich auch hier mit einer 10 mm Reibahle für Leichtgängigkeit gesorgt.

Die Pitchkompensatorarme werden mit den Y-Gelenken mittels eines Stiftes verbunden. Das ganze saß so bombenfest, dass ich auch hier Nacharbeiten musste. Die Löcher für den Stift habe ich auf 3,1 mm vergrößert, die Y-Gelenke zusätzlich etwas weiter gemacht. Jetzt ist der Pitckompensator zwar leichter beweglich, aber Spiel hat er zum Glück noch keines.

So leichtgängig und sauber verarbeitet, wie bei meinem kleinen T-Rex 450 ist das Material zwar nicht, aber es macht auch keinen schlechten Eindruck. Gibt es eigentlich einen Alurotorkopf als Tuningmaßnahme für den Benzin Trainer?

9. Bauabschnitt – Rotorkopfzentralstück mit Blatthaltern

Bis jetzt hat man ja schon eine Menge große Teile in der Hand gehabt, aber das Rotorkopfzentralstück und die Blatthalter zeigen einem nochmals deutlich, mit was für Größen man es hier zu tun hat.

Die Montage der Blatthater ging leicht von der Hand. Lediglich das Einpassen der Kugellager in die Blatthalter war etwas komplizierter, zumal sie wirklich sehr sauber sitzen müssen.

Zum Schluss habe ich das Zentralstück auf die Welle aufgesetzt und sauber befestigt.

Impressionen

Dies war der erste Teil des Bauberichts. Zum Abschluss noch ein Foto, was die Größe des neuen Modells ziemlich eindrucksvoll vor Augen führt. 🙂

Links sieht man meinen T-Rex 450 Sport (Länge ca. 64 cm). Er ist kaum länger, als die Haube des Benzin Trainers! So wird einem erst einmal bewusst, was da auf einen zukommt.