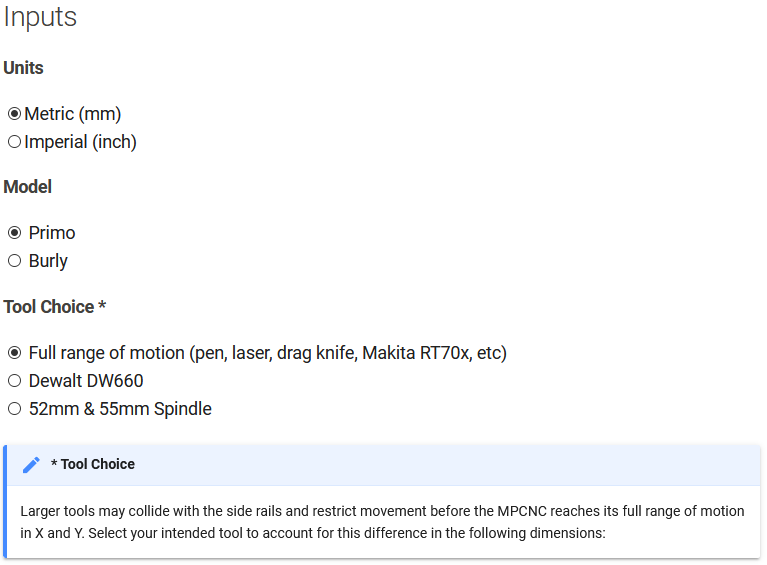

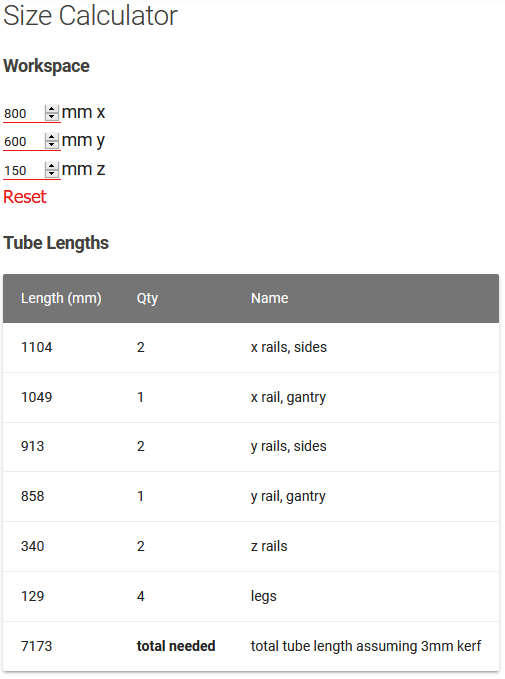

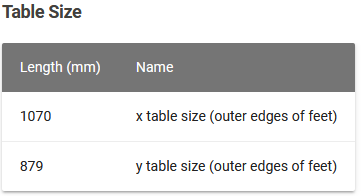

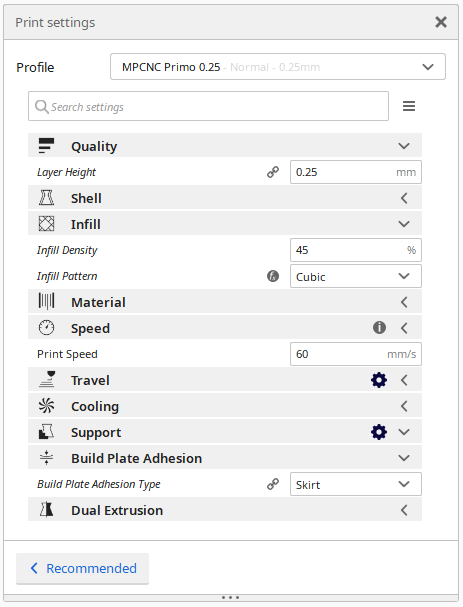

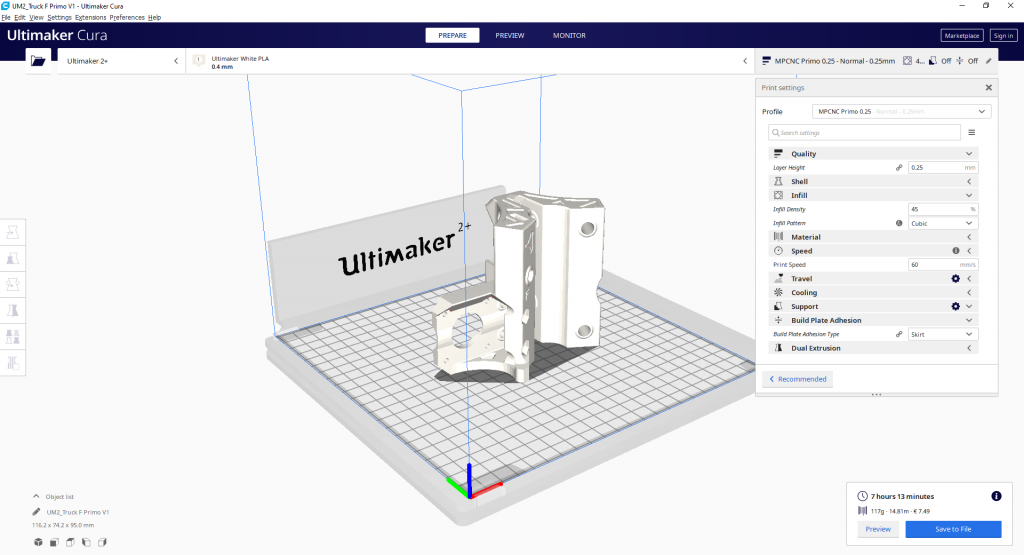

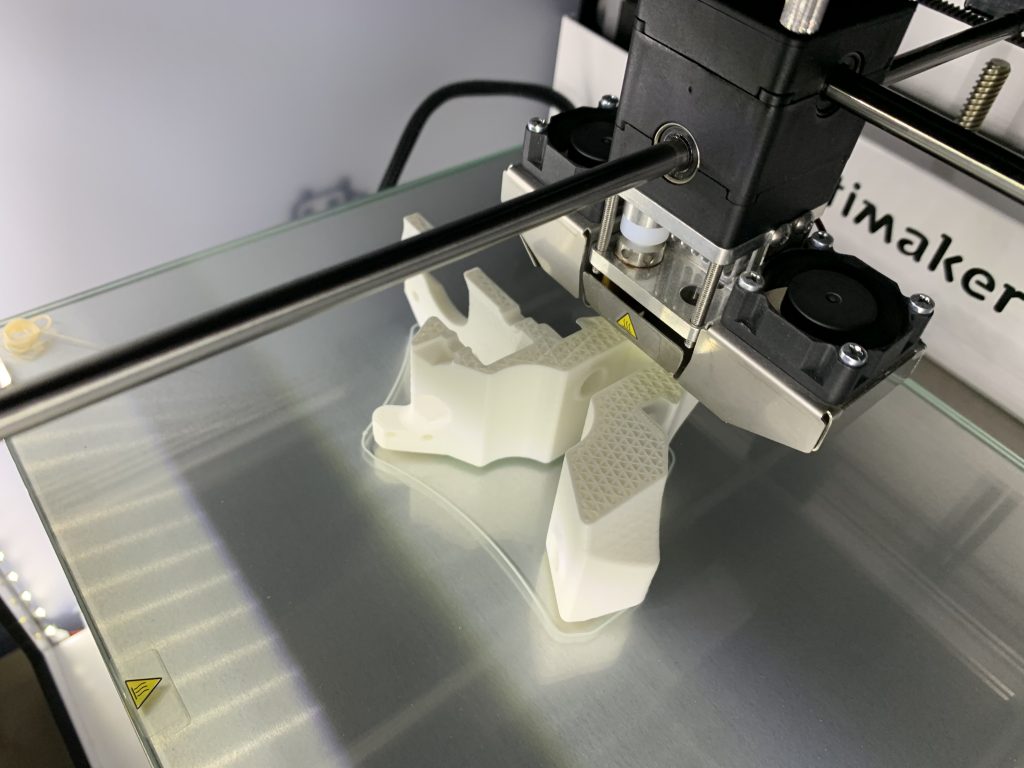

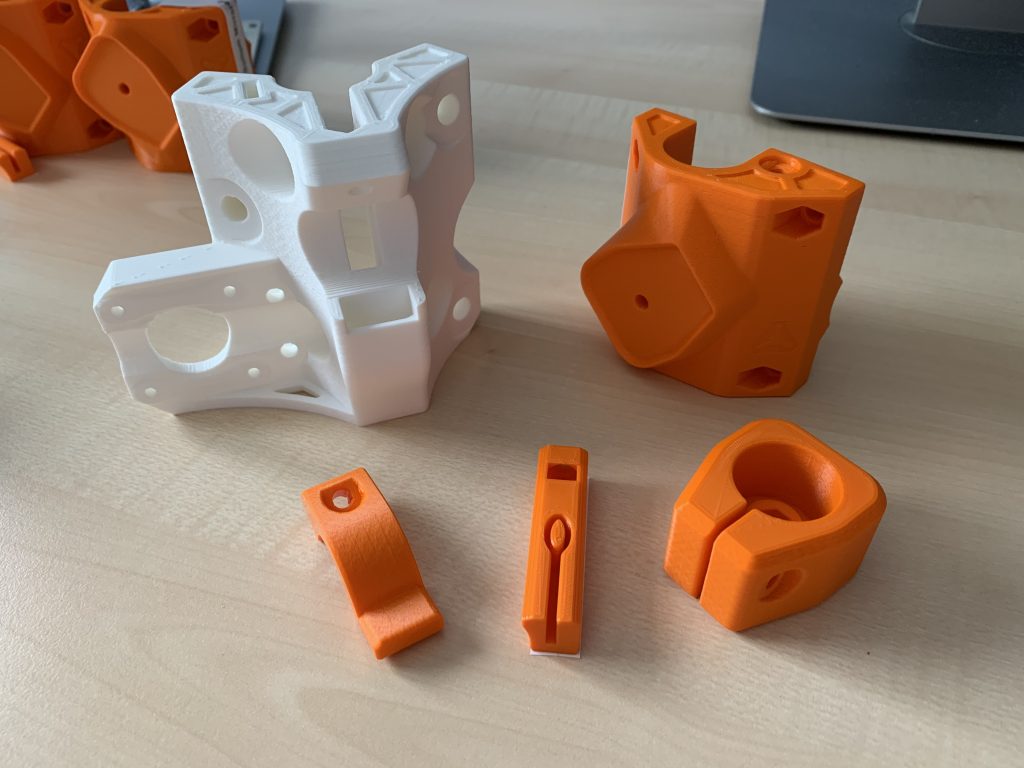

In den ersten beiden Teilen dieser Serie haben wir darüber gesprochen, welche Teile im 3D-Druck entstehen und wie die Druckparameter zu setzen sind – zumindest in Verbindung mit Cura und meinem Ultimaker 2+. Es folgten Infos darüber, wie man sich ausgehend von der gewünschten Größe des Arbeitsbereichs mit Hilfe des MPCNC Calculators die benötigten Längen der Edelstahlrohre berechnen kann. Quellen für die Rohre und die benötigten schrauben und Kugellager haben wir ebenfalls beleuchtet.

In diesem Teil soll es nun darum gehen, welche sonstigen Teile benötigt werden, um eine Mostly Printed CNC (MPCNC) vollständig bauen zu können.

Da fallen enem natürlich sofort die Schrittmotoren ein. Es werden Motoren vom Typ Nema 17 mit 59Ncm Stellkraft empfohlen (5-17HS19-2004S1).

| Menge | Bezeichnung | Link |

|---|---|---|

| 5 (1) | 5 Schrittmotoren, Nema 17 mit 59 Ncm Stellkraft | https://www.amazon.de/STEPPERONLINE-Schrittmotor-Bipolar-Verbinder-DRUCKER/dp/B07CPQC1Y6 |

| In runden Klammern jeweils die zu bestellende Menge |

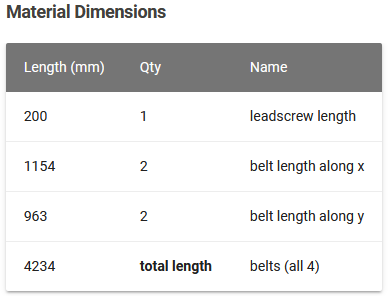

Damit die Motoren auf der X- und Y-Achse ihre Aufgabe erfüllen können, werden Zahnriemen vom Typ GT2 mit 10 mm Breite benötigt. Die Länge der benötigten Riemen berechnet ebenfalls der Calculator (https://docs.v1engineering.com/mpcnc/calculator/).

In meinem Fall (gewünschte Arbeitsfläche von 800 x 600 mm) sind insgesamt ca. 4300 mm Zahnriemen notwendig. Gemäß der Projektwebseite empfiehlt der Entwickler, Riemen mit Stahlverstärkung zu meiden. Zusätzlich sind 4 Riemenscheiben mit 16 Zähnen und einer 5mm Bohrung für die Welle der Schrittmotoren benötigt. Für die Umlenkung kommen weitere 8 Riemenscheiben ohne Zähne zum Einsatz.

| Menge/Maß | Bezeichnung | Link |

|---|---|---|

| 4,23m (5m) | Zahnriemen GT2, 10 mm breit | https://www.amazon.de/gp/product/B075VX183Y |

| 4 (2) | 2er Set, Riemenscheibe GT2, 10 mm breit, 16 Zähne, 5 mm Bohrung | https://www.amazon.de/gp/product/B075VW8H8N |

| 8 (2) | 5er Set, Riemenscheibe GT2, 10 mm breit, ohne Zähne, 5 mm Bohrung | https://www.amazon.de/gp/product/B0762FV13M |

| In runden Klammern jeweils die zu bestellende Menge |

Für die Z-Achse ist ebenfalls ein Schrittmotor vorgesehen. Er treibt eine T8 Spindel an. In meinem Fall ist die Spindel 200 mm lang. Dieser Wert wird vom Calculator berechnet (siehe vorhergehende Abbildung “leadscrew length”). Um die Spindel mit der Motorwelle zu verbinden, ist eine Kupplung 5×8 mm notwendig.

| Menge/Maß | Bezeichnung | Link |

|---|---|---|

| 200mm (200mm) | T8 Spindel mit Spindelmutter | https://www.amazon.de/gp/product/B07LDZY8RY |

| 1 (1) | 2er Set, Wellenkupplung 5×8 mm | https://www.amazon.de/gp/product/B08B6BHNKC |

| In runden Klammern jeweils die zu bestellende Menge |

Weiter geht es mit den Teilen der Steuerung. Ich möchte – wie viele andere Bastler auch – als Steuerung einen Arduino Uno R3 verwenden. Einerseites kenne ich mich mit diesem kleinen aber feinen Stück Hardware aus, andererseits habe ich hier noch einen Uno liegen und habe nun eine sinnvolle Verwendung für ihn. Auf den Arduino wird das sog. CNC-Shield gesteckt, welches für den Anschluss der Schrittmotoren und der optionalen Endlagenschalter verwendet wird. Auch kann man eine Tastplatte zur automatischen Nullpunkt-Bestimmung anschließen (https://hc-maschinentechnik.de/CNC-Tastplatte-fuer-Estlcam). Damit die Motoren genügend Strom bekommen, sind ebenfalls Anschlüsse für Motortreiber vorgesehen. Die Konfiguration wird über Jumper mit Rastermaß 2,54 mm durchgeführt. Man fidnet dieses häufig auf ausrangierten Mainboards oder man kauft sich eine Handvoll bei Amazon oder im Elektronikladen um die Ecke.

| Menge | Bezeichnung | Link |

|---|---|---|

| 1 (1) | Arduino Uno R3 oder kompatible | https://store.arduino.cc/arduino-uno-rev3 |

| 1 (1) | CNC Shield V3 Development Board | https://www.amazon.de/gp/product/B07CZDC9TZ |

| 4 (1) | 5er Set, DRV8825 Schrittmotor Treiber | https://www.amazon.de/gp/product/B073VK4YN7 |

| 5 (1) | Jumper RM 2,54 mm (aus dem PC-Bedarf) | https://www.amazon.de/gp/product/B0094DWS0E |

| In runden Klammern jeweils die zu bestellende Menge |

Die Elektronik kann man beispielweise in einem Gehäuse unterbringen, welches man ebenfalls aus dem 3D-Drucker bekommt. Ein Beispiel findet sich unter: https://www.thingiverse.com/thing:2895681. Aber auch kleine Schaltkästen oder anderweitige Selbstbaumaßnahmen sind denkbar.

Ich habe mir einige zeit Gedanken gemacht, auf welche Art und Weise man die die Kabel von der Steuerung zu den Schrittmotoren und Endlagenschaltern trennbar gestalten könnte. Mir kamen da teilweise Stecksysteme aus dem RC-Modellbau in den Sinn. Glücklicherweise haben sich schon andere diese Gedanken gemacht und verwenden 2- und 4-polige GX16 Stecker/Buchsen, die sich offensichtlich bewährt haben. Diese Verbindung ist verpolungssicher, kann verschraubt werden und hat eine Zugentlastung. So kann man die Kabel trennbar mit der Steuerung verbinden. Es sie noch gesagt, dass man spätestens jetzt auch Lötkenntnisse mitbringen sollte, die Litzen der Kabel anlöten zu können.

Die Litzen vom CNC Shield zu den Buchsen im Gehäuse werden an den Buchsen gelötet und am CNC Shield mit sog. Dupont-Buchsen angeschlossen. Da ich bereits eine passende Crimp-Zange samt Buchsen/Steckern mein Eigen nenne, muss ich mir hier nichts kaufen, werde aber dennoch in der folgenden Tabelle ein Angebot mit auflisten.

Es ist auch möglich, vorkonfektionierte Dupont-Kabel zu kaufen. Dann spart man sich das Aufcrimpen der Stecker. Man könte z.B. 4-adrige Dupont-Kabel nehmen, auf denen an beiden Enden Buchsen aufgecrimpt sind. Dann halbiert man die Kabel und kann sie prima an den GX16-Buchsen anlöten.

Das CNC Shield benötigt Strom für sich und Motoren. Dazu bietet sich ein Netzteil mit 12 V an. Das Shield kann zwar Spannungen zwischen 12V und 36V verkraften, aber da ich evtl. einen beleuchteten Ein/Aus Schalter verbauen möchte, bleibe ich vorsorglich bei 12V/5A. Viele der beleuchteten Schalter für den Niedervoltbereich vertragen für die LED maximal 12V. Damit man das Notebook-Netzteil problemlos anschließen kann, ist für den Hohlstecker des netzteils eine passende Buchse im Gehäuse vorzusehen. Auch die habe ich daheim, werde aber ein Beispiel in die Liste mit aufnehmen.

| Menge | Bezeichnung | Link |

|---|---|---|

| 1 (1) | 12V 5A Netzteil Adapter, AC 100-240V, 60W, Hohstecker 5,5 mm x 2,1 mm | https://www.amazon.de/gp/product/B07L5GP7SD |

| 1 (1) | Set, Einbau Buchse 5,5 mm x 2,1 mm | https://www.amazon.de/DeLock-Steckverbinder-5mm-Buchse-Einbaubuchse/dp/B00FWP5EYK |

| 5 (1) | 10er Set, GX16 4-polig (für den Anschluss der Schrittmotoren) | https://www.amazon.de/gp/product/B07VCPY97D |

| 6 (1) 1 (1) | 10er Set, GX16 2-polig (6 für den Anschluss der Endlagenschalter, 1 für den Anschluss der Tastplatte) | https://www.amazon.de/gp/product/B07VBLSHJF |

| 1 (1) | Set Crimpzange mit Dupont Steckern/Buchsen | https://www.amazon.de/gp/product/B078K9DT69 |

| 1 (1) | 4er Set, Ventilator 40 mm x 40 mm x 10 mm | https://www.amazon.de/gp/product/B07CM1PQNS |

| In runden Klammern jeweils die zu bestellende Menge |

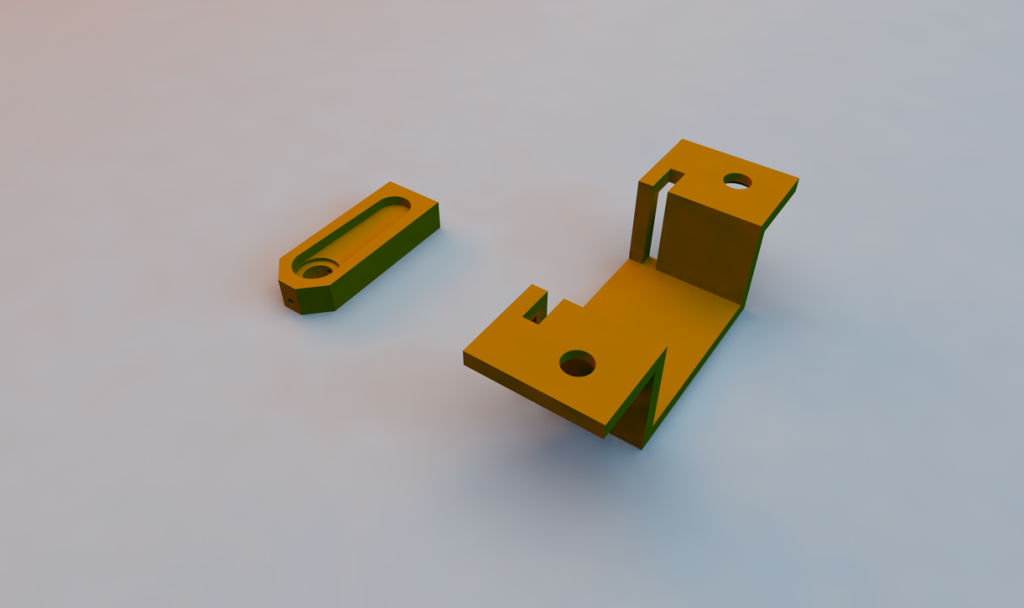

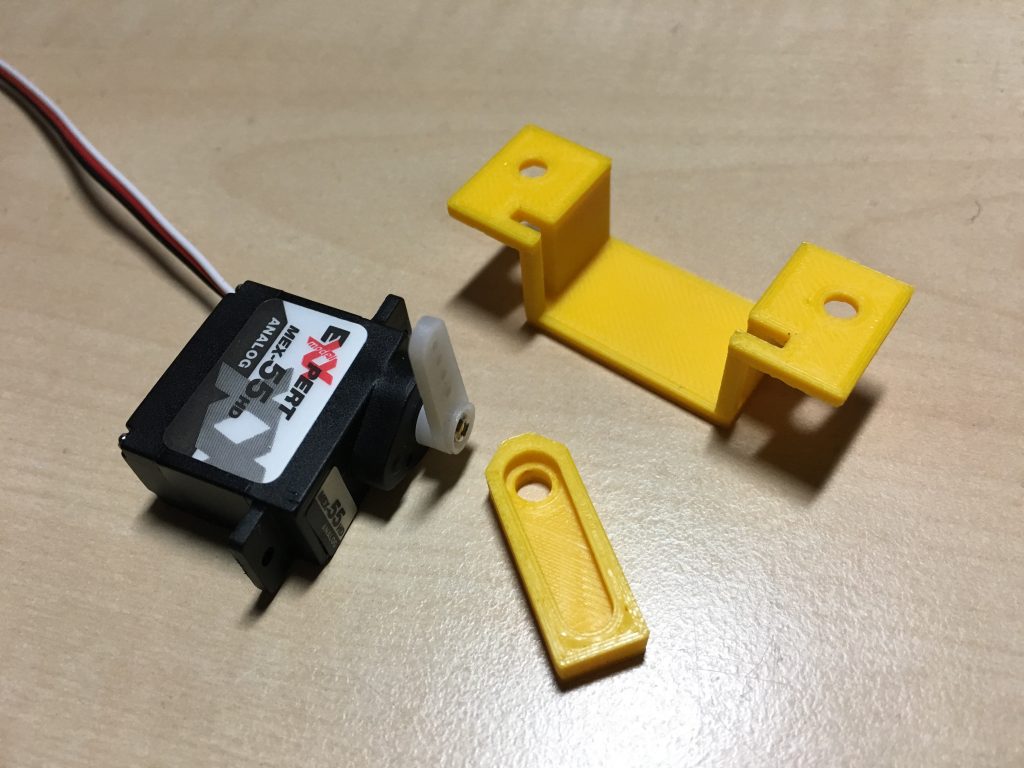

Es ist immer hlfreich, weiteres Zubehör zu haben. Will man Endlagenschalter verbauen, sind bis zu 6 Stück notwendig. Diese befestigt man mit Hilfe von 3D-gedruckten Teilen auf den Stahlrohren. Es bieten sich verschiedene Varianten an. Zwei davon habe ich in der folgenden Tabelle augeführt. Weiteres benötigtes Zubehör für den Aufbau sind Schraubenzieher, Steckschlüssel/Maulschlüssel/Ringschlüssel, Lötkolben/Lötstation, Schrauben zur Befestigung der Füße auf der Grundplatte, Schrumpfschlauch, Kabelbinder, evtl. ein Niedervolt-Schalter für die Elektronik, um den Strom ein- und ausschalten zu können und Kabelbinder.

Empfehlenswert sind übrigens auch Schleppketten (Energieketten), um die Kabel, die zu den Schrittmotoren führen sauber verlegen zu können.

| Menge | Bezeichnung | Link |

|---|---|---|

| 6 (1) | 10er Set, Mikro Schalter (Alternative 1) | https://www.amazon.de/gp/product/B08734MSDD |

| 6 (1) | 6er Set, Mechanischer Endschalter (Alternative 2) | https://www.amazon.de/gp/product/B08R5NZDMH |

| 3 (3) | Kabelschleppkette, 15mm x 30mm, 1m | https://www.amazon.de/gp/product/B07H7FH8JX |

| In runden Klammern jeweils die zu bestellende Menge |

Abschließend stellt sich die Frage, mit welche Form von Kabel man denn nun all die Teile miteinander verbindet? Für den Anschluss der Motoren habe ich mich für geschirmte, Steuerleitung 4 x 0,5 LiYCY entschieden. Eine Rolle mit 25m sollte locker ausreichen. Die Endschalter werden 2-adrig angeschlossen. Dazu reicht es aus, simple 2-adrige Leitung zu verwenden. Wenn man die nicht zur Hand hat und stattdessen aus zwei miteinander verdrillten 0,25 qmm Litzen den Anschluss fertigen möchte, kann Gewebeschlauch verwenden und in diesem die Litzen geschützt unterbringen.

| Menge | Bezeichnung | Link |

|---|---|---|

| 25m | Steuerleitung, geschirmt, LAPP Unitronic, 4 x 0,5 | https://www.ebay.de/itm/Steuerleitung-flexibel-geschirmt-UNITRONIC-LiYCY-4×0-5mm-Lapp-Kabel-0034604/122857362393 |

| 5m | Gewebeschlauch, 4-10 mm | https://www.amazon.de/gp/product/B07JQ78X4J |

Damit sollte alles beisammen sein, was man benötigt.