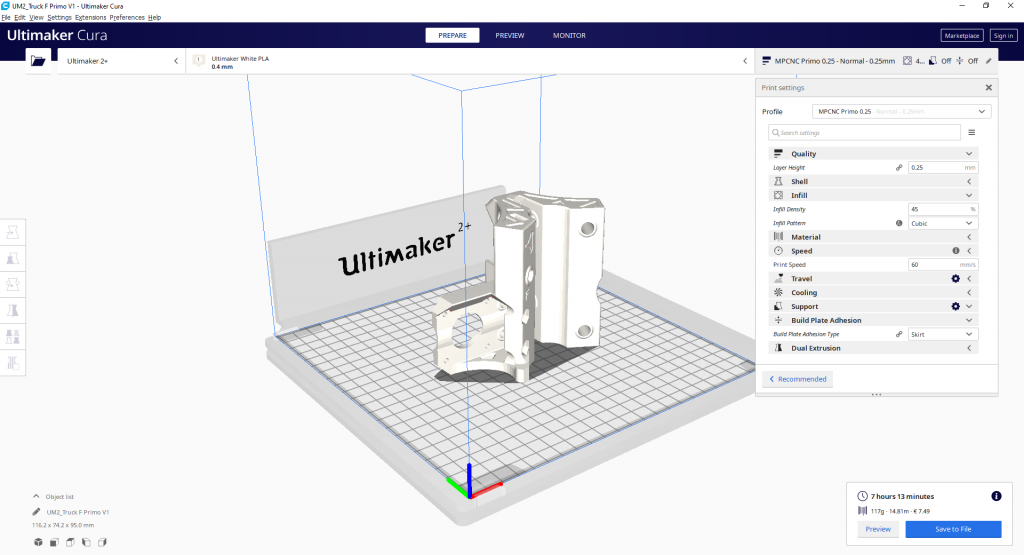

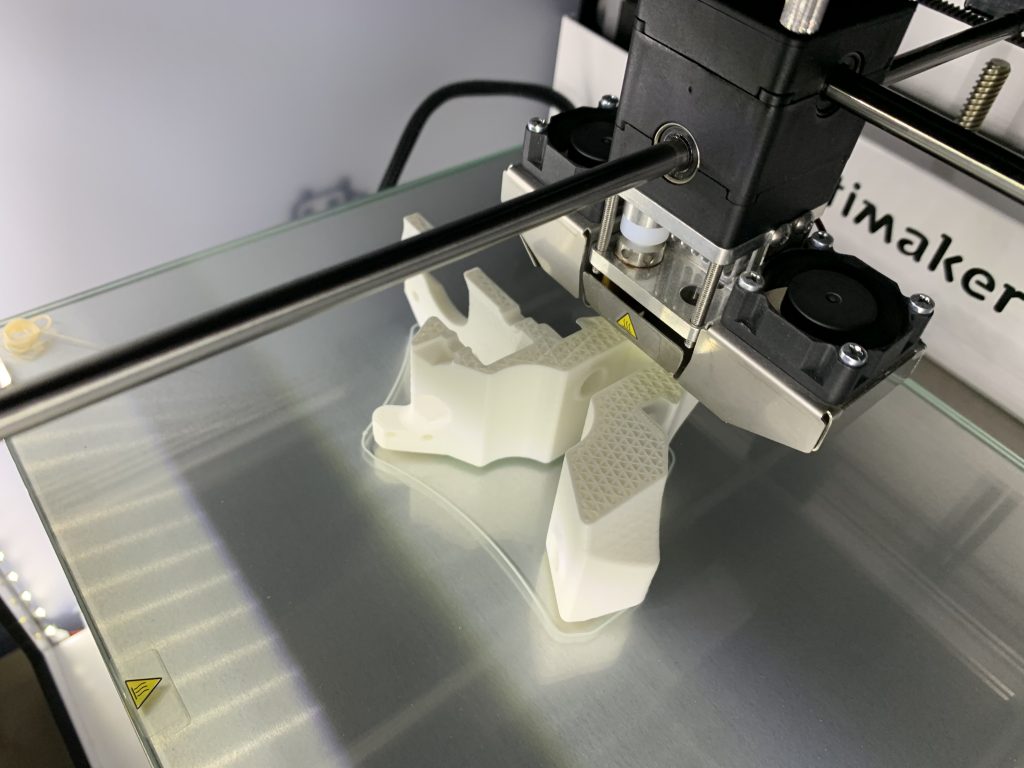

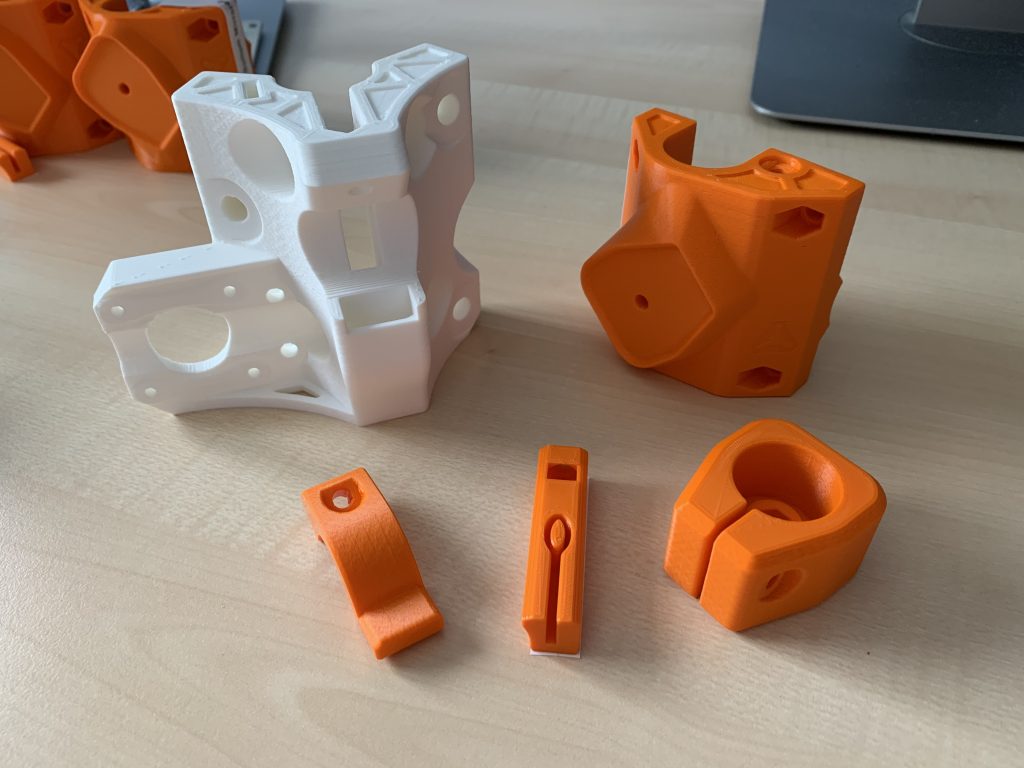

Im ersten Teil ging es um den 3D-Druck der Teile, die für die Mostly Printed CNC (MPCNC) notwendig sind. Die Anzahl und Art der Teile ist dabei völlig unabhängig von den angestrebten Größe der Fräse. In Teil 2 meiner Serie möchte ich mich mit der Größe der Fräse und der Materialbeschaffung beschäftigen.

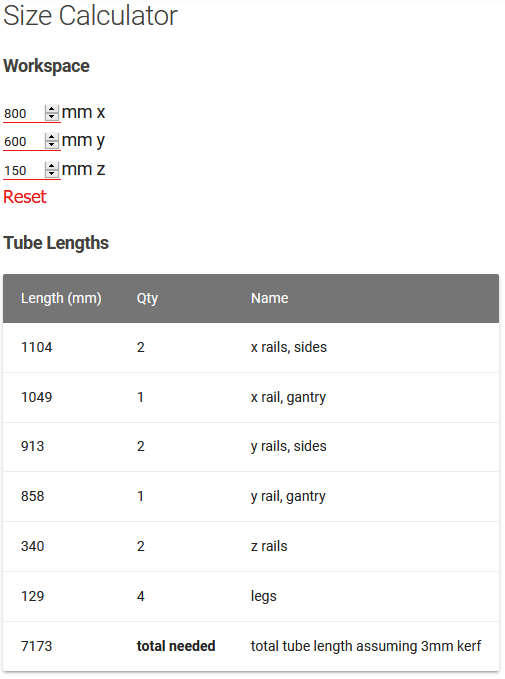

Als Größe für dem Arbeitsbereich der Fräse habe ich 800 x 600 mm im Blick. Größer soll sie nicht werden, zumal die gesamte Konstruktion mit steigender Größe auch an Stabilität verliert. Freilich ist es möglich, auch größer zu bauen. Man geht dann eben Kompromisse in der Verwindungssteifigkeit ein.

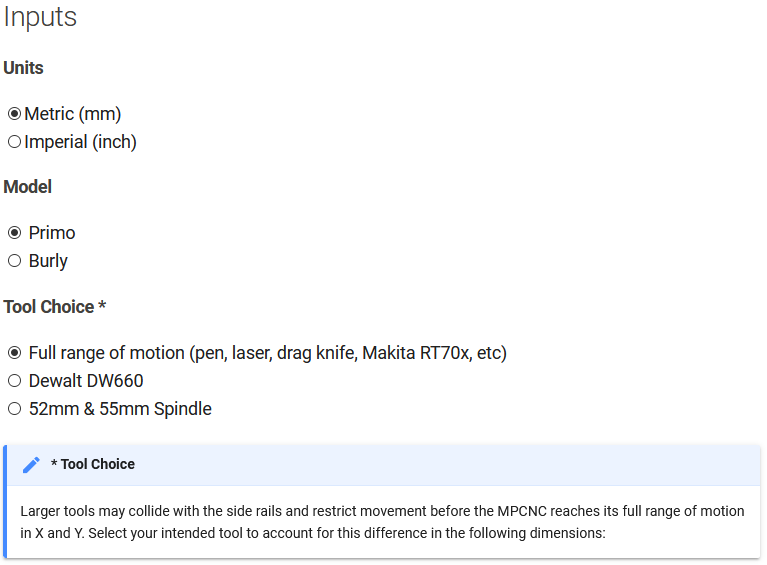

Auf der Projektwebseite gibt es einen Kalkulator (https://docs.v1engineering.com/mpcnc/calculator/), mit dem man die Längen der benötigten Edelstahlrohre bestimmen kann. Zuerst setzt mal einige Vorgabewerte, z.B. ob man in mm oder Zoll die Werte berechnet haben möchte und welche Maschine man als Frässpindel einsetzen möchte. Da ich eine handgeführte Makita Kantenfräse RT0700CX2J besitze, habe ich mich in den Inputs für dieses Modell entschieden.

Im nächsten Schritt gibt man nun die Arbeitsfläche und die gewünschte Hubhöhe der Fräse an und bekommt die Längen der Edelstahlrohre berechnet.

Mit diesen Maßen kann man sich im gut sortierten Fachhandel Edelstahlrohre besorgen, die einen Außendurchmesser von 25 mm und eine Wandstärke von 2 mm haben. Wenn man sie nicht fertig auf Länge geschnitten bekommen kann, ist es sinnvoll, einen Rohrschneider (Handwerkzeug) daheim zu haben. Aber vorsicht: Die Rohrschneider aus dem Baumarkt sind meist nur für Kupferrohr geeignet. Rohrschneider für Edelstahl bekommt man im Fachhandel oder im Internet ab etwa 30 Euro für die günstigen Modelle. Beispiel: https://www.rosebikes.de/birzman-ftc-rohrschneider-2666412

Es gibt auch Anbieter im Netz, z.B. auf eBay der Verkäufer “rundumedelstahl_de”, die Komplettsätze an Rohren für die gewünschte Größe des Arbeitsbereichs anbieten. Ein Satz fertig konfektionierte Edelstahlrohre schlägt dann mit Versandkosten mit etwa 90 Euro zu Buche. Link: https://www.ebay.de/itm/313322663610

Für den mechanischen Aufbau sind natürlich auch Schrauben, Muttern und Kugellager notwendig. Auch hier kann bzw. sollte man sich an der Projektwebseite orientieren:

- https://docs.v1engineering.com/mpcnc/PParts/#hardware

- https://docs.v1engineering.com/mpcnc/PParts/#components

- 46x M8x40 Außensechskantschraube DIN 933

- 46x M8 Sicherungsmutter DIN 985

- 65x M5x30 Linsenkopfschraube DIN 7985

- 65x M5 Sicherungsmutter

- 24x M3x10 Linsenkopfschraube DIN 7985

- 10x M2,5×12 Linsenkopfschraube DIN 7985

- 44x 608-2RS Rillenkugellager

Alternativ gibt es aber auch hier in Deutschland Komplettsets aus Schrauben, Muttern und Kugellagern zu kaufen. Beispiel: https://www.ebay.de/itm/MPCNC-Primo-Schrauben-Kugellager-Kit-Set-Mostly-Printed-CNC-A2-Edelstahl-/392982169143

Mit den 3D-Druck-Teilen, den Edelstahlrohren und Schrauben kann man anfangen, den Grundrahmen der CNC-Fräse aufzubauen. Es fehlen freilich nocch eine ganze Menge an Teilen, wie z.B, die Schrittmotoren, Zahnriemen, Elektroik, Kabel etc. Allerdings sollte man sich schon jetzt darüber Gedanken machen, auf welcher Basis (Platte) die Fräse montiert werden soll. Das ist notwendig, da die Fräse in sich nicht formstabil ist. Sie hat keinen geschweißten oder geschraubten Stahlrahmen, wie ihn Fertigmaschinen üblicherweise haben. Daher müssen die Füße auf einer Grundplatte montiert werden.

Übrigens: Wer sich eine Fräse aus Stahl/Aluminium bauen möchte, kann sich gerne einmal die Volksfräse von Uncle Phil ansehen: https://www.unclephil.de/volksfr%C3%A4se-vf1/

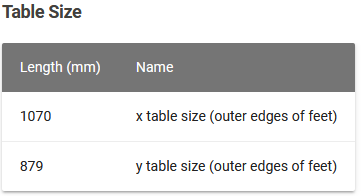

Die Größe der Grundplatte spuckt ebenfalls der Calculator aus und zwar abhängig vom gewünschten Arbeitsbereich.

Die minimale Größe der Platte beträgt also 1070 mm x 879 mm. Die Außenkanten der Füße sind dann exakt an den Außenkanten der Ecken der Grundplatte. Wenn man nicht gewillt ist, einen ganzen Tisch für die Primo zu bauen, bei dem dann z.B. unter der Platte die Elektronik und Spannungsversorgung untergerbracht werden kann, sollte sich jetzt überlegen, die Platte in beiden Richtungen um 5 cm größer zu besorgen. Das erlaubt es dann später eine Art kleinen Schaltschrank mit auf der Platte stehend zu montieren und hat obendrein noch an zwei Kanten Platz, 30 mm breite Energieketten (Schleppkletten) für die Kabelführung zu nutzen. Da ich mir noch nicht sicher bin, ob ich für die Fräse eine Tisch bauen werde, werde ich zuerst mal eine Platte besorgen: Größe (1070 mm + 50 mm) x (879 mm + 50 mm) = 1120 mm x 929 mm.

Die Grundplatte sollte nicht zu schwach gewählt werden. Eine 20 mm starke Multiplex- oder Siebdruckplatte sollte es mindestens sein. Solche Platten kann man sich in einem gut sortierten Baumarkt, bei einem Holzhandel, der Zuschnitt anbietet oder bei einem Onlinehändler für Plattenwerkstoffe besorgen, z.B. https://expresszuschnitt.de/Multiplexplatte-Birke-Multiplex. Am Beispiel des hier genannten Händlers die Preise zum Zeitpunkt 04/2021:

- Multiplex Birke, 1120 x 929 x 21 mm: 82,31 € zzgl. Versand

- Siebdruck, 1120 x 929 x 21 mm: 89,85 € zzgl. Versand

Die Versandkosten belaufen sich jeweils auf 34,95 €.

Wer bei einem lokalen Holzhändler einkaufen kann, kommt evtl. deutlich günstiger weg, weil die Versandkosten entfallen. Selbst der Kauf einer eigentlich zu großen Platte kann sich lohnen, wenn man sie daheim auf einer Tischkreissäge oder mit einer Tauchkreissäge auf das Endmaß schneiden kann.

Was sonst so an Teilen benötigt wird, um die MPCNC Primo zu bauen und wo man diese bekommen kann, folgt im dritten Teil der Serie.