Seit längerem trage ich den Wunsch nach einer CNC-Fräse mit mir herum. In der engeren Auswahl war auch immer eine Stepcraft -2/D.840 (https://shop.stepcraft-systems.com/stepcraft-2-840-bausatz). Da ich aber bereits seit 2016 einen 3D-Drucker mein Eigen nenne, habe ich mich nach einer Selbstbaulösung umgeschaut. Dies verspricht geringere Kosten und gleichzeitig ein anspruchsvolles Projekt, mit dem ich überprüfen kann, ob eine CNC-Fräse das richtige für mich ist. Steigen zukünftig die Anforderungen, kann dann der Schritt hin zu einem Fertigprodukt gewagt werden.

Da kam mir ein Artikel in der c’t 6/2021 (CNC für alle, ab Seite 154) gerade recht. Der Redakteur hat eine Mostly Printed CNC (MPCNC) gebaut und darüber auf 7 Seiten berichtet. Ein Blick auf die Projektwebseite ergab, dass es mittlerweile eine Nachfolgeversion gibt (https://docs.v1engineering.com/mpcnc/intro/). Sie hört auf den Namen MPCNC Primo.

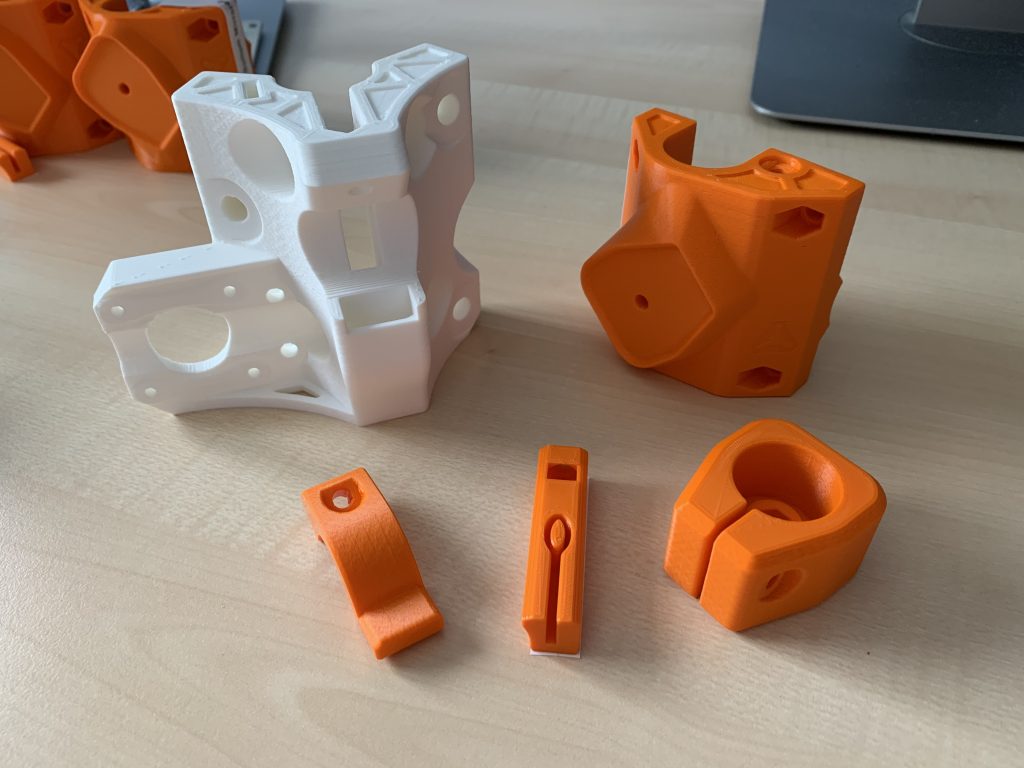

Glaubt man den Ausführungen im c’t Artikel und den Berichten im Netz, soll die MPCNC für Holz-, Kunststoff und Aluminiumbearbeitung geeignet sein. Das klingt erstaunlich, da viele Teile der Fräse im 3D-Drucker entstehen. Insgesamt 53 Teile sind zu drucken zzgl. Teilen für die Montage des eigentlichen Fräsmotors. Welche Teile in welcher Menge zu drucken sind, findet man in einer Auflistung unter https://docs.v1engineering.com/mpcnc/PParts/.

Der Rahmen der MPCNC besteht aus Edelstahlrohren und diese sind in unterschiedlichen Teilen der Welt in unterschiedlichen Maßen zu bekommen. Für Europa bietet es sich an, Rohre mit 25 mm zu verwenden.

Bevor mit dem Druck begonnen werden kann, sind noch einige Arbeiten zu erledigen. Zuerst einmal werden die STL-Dateien für den 3D-Drucker benötigt. Man kann sie aus verschiedenen Quellen herunterladen:

- https://github.com/V1EngineeringInc/MPCNC_Primo

- https://www.prusaprinters.org/prints/37292-mostly-printed-cnc-primo-f-25mm-mpcnc

- https://www.thingiverse.com/thing:4550789

Wichtig ist darauf zu achten, dass die Teile mit der Buchstabenbezeichnung “F” verwendet werde, denn diese sind für 25 mm Edelstahrohr ausgelegt.

Ich habe mich für den Download von Github entschieden. Wer sich mit dem Versionierungssystem Git nicht beschäftigen möchte, holt sich die Files aus einer der anderen genannten Quellen.

Sobald die Daten da sind, kann mit dem Druck begonnen werden. Betrachtet man sich die Teileliste

(https://docs.v1engineering.com/mpcnc/PParts/) fällt auf, dass die Teile mit A und B markiert sind. A entspricht dabei schwarz und B entspricht rot, also ganz so, wie auf den Fotos der CNC auf der Webseite des Projekts. Ich habe mich für A = weiß und B = orange entschieden.

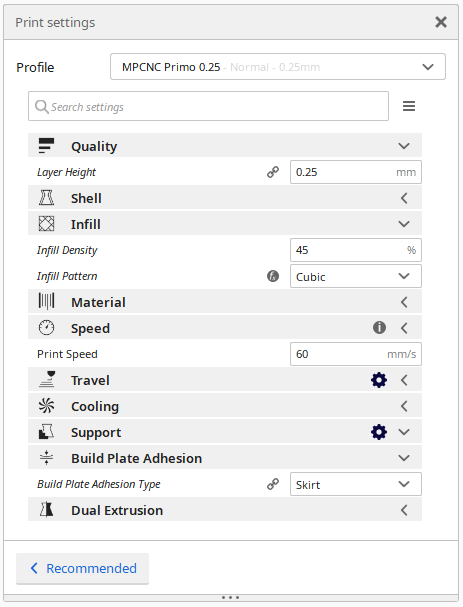

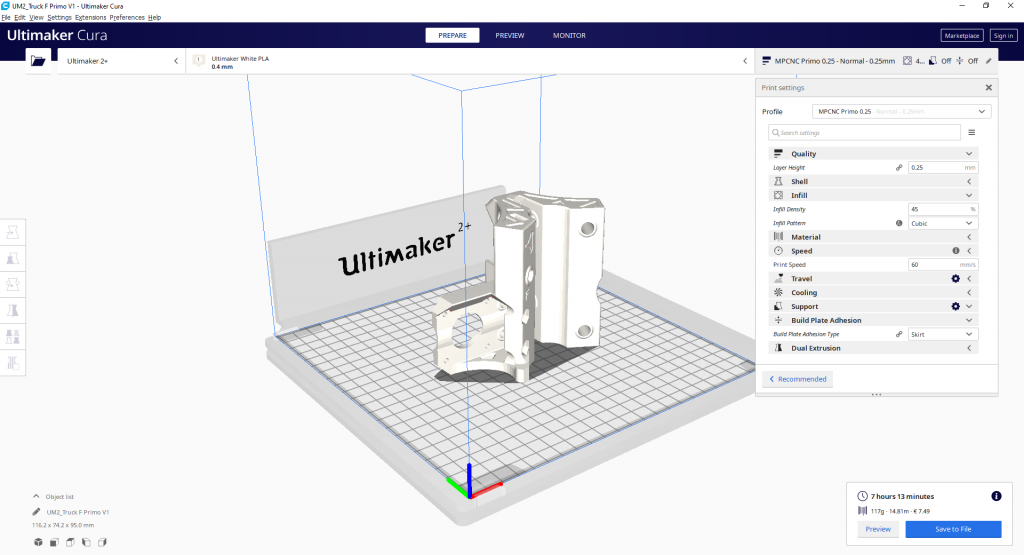

Als Filament verwende ich PLA von Ultimaker. Der empfohlene Infill ist dabei 45%. Lediglich der Core – das größte Teil der Fräse – wird mit 70% Infill gedruckt. Meine Einstellungen im Detail:

- Nozzle: 0,4 mm

- Layer Height: 0,25 mm

- Infill Density: 45%

- Infill Pattern: Cubic

- Print Speed: 60 mm/s

- Build Plate Adhesion: Skirt

- Printing Temperature: 200 °C

- Build Plate Temperature: 60 °C

Ich verwende die Software Cura. Sie bietet unter anderem auch das Infill-Pattern Gyroid an. Laut des c’t-Artikels kann man in diesem Fall die Infill Density um 10 – 15% reduzieren. Wer es also eilig hat oder etwas Geld sparen möchte, kann zu dieser Kombination greifen.

Apropos Geld: Ich habe für alle 3D-Druck-Teile nachgehalten, wie viel Druckzeit (inkl. Heating up und Cooling down) benötigt wird, wie hoch die Stromkosten sind und was man bei Verwendung mit Ultimaker PLA veranschlagen muss.

| Typ | Messwert | Kommentar |

|---|---|---|

| Druckzeit | 136 Stunden | inkl. Heating up und Cooling down |

| Menge Filament | 235 m | |

| Kosten Filament | 98,69 € | A: Ultimaker Tough PLA: white B: Ultimaker PLA: orange |

| Menge Strom | 20,36 kWh | |

| Kosten Strom | 7,41 € |

Jetzt stellt sich natürlich die Frage, ob man nicht auch ein anderes Filament verwenden könne, als PLA. Ich habe teilweise auch zu Tough PLA von Ultimaker gegriffen. Ein Freund empfahl mir hingegen PETG. Doch das ist in diesem Projekt mit Vorsicht zu genießen. Es ist zwar stabiler als PLA, aber es ist nicht so maßhaltig. Der Entwickler des Projekts sagt dazu auf seiner Webseite:

“Recommended Print Settings: PLA for dimensional accuracy (PETG is also acceptable, if your dimensions are verified good and you are willing to sacrifice some rigidity). Two or more perimeters for through hole strength. There are some steep walls so no more than 75% layer height to nozzle diameter. No support should be needed for any part I have designed.”

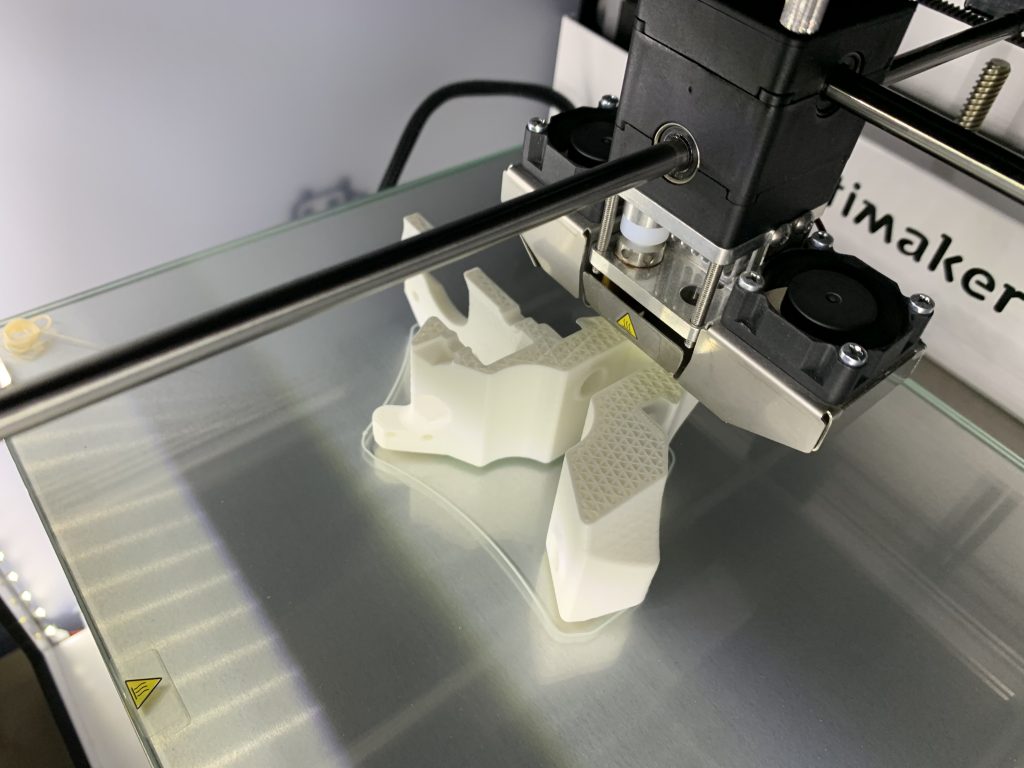

Mit den gewählten Druckeinstellungen geht es einigermaßen. zügig voran. Mit einer geingeren Schichtdicke oder einer feineren Düse wären die Teile hübscher geworden, aber darauf kommt es hier nicht an.