Nachdem ich im ersten Teil einige grundlegende Gedanken formuliert habe, die mich zum Selbstbau eines Gleisbildstellpults geführt haben, möchte ich hier nun meinen Lösungsansatz beschreiben. Dieser befindet sich zwar noch im Fluss, ist in weiten Teilen aber schon festgeschrieben.

Digital oder Analog?

Ich hatte für den linken Bahnhofskopf eigentlich eine Nachbildung eines mechanischen Stellwerks von H0fine vorgesehen. Die Stellhebel sehen gut aus, sie lassen sich leicht zusammenbauen und gut bedienen. Der Verdrahtungsaufwand ist bei dieser analogen Variante natürlich recht hoch. Bei 60 Weichenantrieben und ca. 30 Signalen ist aber meines Erachtens das Stellwerk nicht mehr wirklich praktikabel. Ich werde es anderweitig verbauen, z.B. an einem kleinen Nebenbahnhof und ggfs. um Signalhebel erweitern.

Ich hatte für den linken Bahnhofskopf eigentlich eine Nachbildung eines mechanischen Stellwerks von H0fine vorgesehen. Die Stellhebel sehen gut aus, sie lassen sich leicht zusammenbauen und gut bedienen. Der Verdrahtungsaufwand ist bei dieser analogen Variante natürlich recht hoch. Bei 60 Weichenantrieben und ca. 30 Signalen ist aber meines Erachtens das Stellwerk nicht mehr wirklich praktikabel. Ich werde es anderweitig verbauen, z.B. an einem kleinen Nebenbahnhof und ggfs. um Signalhebel erweitern.

Da ich den Aufwand bei analoger Verdrahtung scheute, sah ich mich nach digitalen Alternativen um. Die Servoelektroniken von MBTronik können nämlich analog oder digital angesprochen werden. So probierte ich zuerst einmal die Weichen des linken Bahnhofkopfes mit der ECoS II zu stellen. Das funktioniert zwar reibungslos, aber wie schon im vorhergehenden Artikel geschrieben, empfinde ich das Display als zu klein und die Bedienung somit zu fummelig. Der Verdrahtungsaufwand ist dafür deutlich geringer. Es ist schon ein Unterschied, ob man alle Servoelektroniken an einer dedizierten DCC-Ringleitung anschließen kann oder zu jeder Platine zwei Litzen ziehen muss.

Die Entscheidung für digital ist daher relativ bald gefallen.

Analoges Stellpult & digitale Weichenantriebe

Die nächste Frage, die sich stellte war folgende: “Wie kann ich digitale Weichenantriebe mit einem analogen Stellpult ansprechen?”

Die Lösung fand ich wieder einmal bei Littfinski Datentechnik: KeyCommander

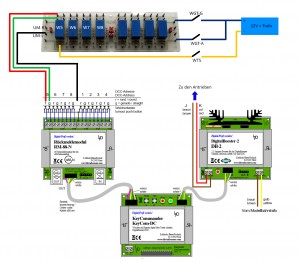

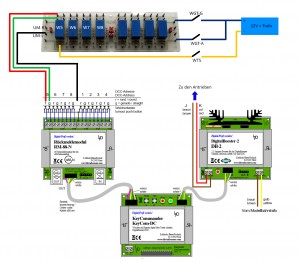

Der KeyCommander ist eine kleine Digitalzentrale, die zusammen mit dem Booster DB-2 und einem geeigneten Trafo das Digitalsignal für die Weichen- und Signaldecoder liefert.

Mit Hilfe von gewöhnlichen S88-Rückmeldemodulen werden die Signale der Drucktaster des Stellpults an den KeyCommander übertragen. Dieser wertet die “Rückmeldungen” aus und wandelt sie in Stellbefehle um. Wie das Ganze aussieht, kann man an dieser Übersicht erkennen. Die Rückmeldemodule werden hintereinander gehängt und bilden somit einen S88-Rückmeldebus. Durch die Position der Module im Rückmeldebus sind die Adresse der einzelnen Anschlüsse fest vorgegeben.

Somit ist unabhängig von einer bestehenden Digitalzentrale das digitale Stellen von Weichen und Signalen möglich. Fährt man analog auf der Bahn, kann man dennoch digital schalten.

Das Konzept von Littfinski sieht pro Weiche zwei Taster vor. Einer für Geradeaus und einer für Abzweig, meist auch als Grün- und Rotlage bezeichnet.

Ausleuchtung der Weichenstellung

Das Stellpult soll den aktuellen Zustand jeder einzelnen Weiche anzeigen. Dazu bieten sich hauptsächlich vier Alternativen an:

- Rückmeldung direkt vom Weichenantrieb und Anschluss von LEDs im Stellpult

- Rückmeldung über S88-Rückmeldemodule und Ausleuchtung über einen Gleisbildstellpult-Decoder

- Auswertung des digitalen Stellbefehls und Ausleuchtung über einen Gleisbildstellpult-Decoder

- Die Drucktaster schalten nicht nur die Weichen, sondern auch Relais, die für die Ausleuchtung zuständig sind.

Ich habe mich für den Zwischenweg entschieden. Der Gleibildstellpult-Decoder lauscht auf der DCC-Ringleitung nach Stellbefehlen und leuchtet gemäß dieser das Stellpult aus. Dies ist keine echte Rückmeldung vom Antrieb, zeigt aber zumindest, ob der korrekte Stellbefehl abgesendet wurde.

Reduzierung der Menge an Drucktastern

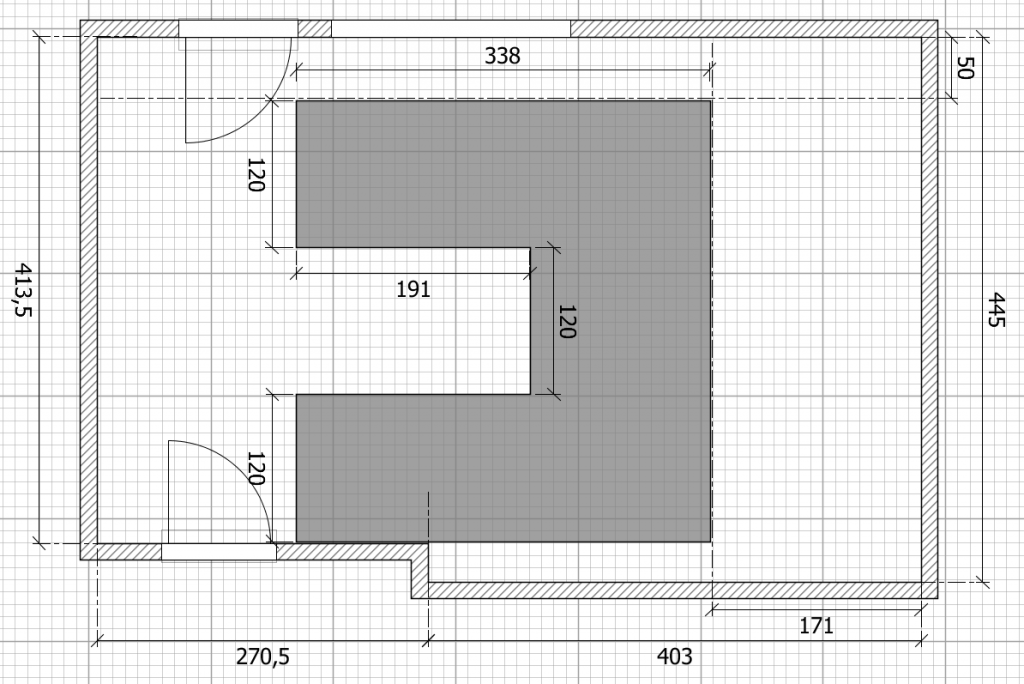

Für jede Weiche im Stellpult müssen mit dem bisherigen Ansatz 2 Taster und zwei LEDs verbaut werden. Da das Stellpult nicht zu groß werden soll, habe ich mir zwei Möglichkeiten angesehen, die Menge an Tastern und evtl. LEDs zu verringern.

- 2 Beleuchtete Taster rot/grün verwenden und dafür keine LEDs verbauen

- 1 Taster verwenden und 2 LEDs rot/grün einbauen

Variante 1 kann man mit den beleuchteten Einbau-Drucktastern von Brawa erreichen. In diesen Tastern stecken kleine Birnchen, die die Tastenkappen beleuchten. Allerdings steht der finanzielle Aufwand in keinem Verhältnis zum erwarteten Nutzen, denn bei 120 Tastern allein für die Weichen werden rund 750 Euro nur für die Taster fällig.

Variante 2 ist durch den Einbau von LEDs etwas aufwendiger und verbraucht etwas mehr Platz, kostet aber deutlich weniger, als Variante 1. Aus diesem Grund möchte ich Variante 2 näher beleuchten.

Variante 2 – 1-Tasten-Bedienung von Weichen

Bei einem realen Stellwerk werden die Weichen mit zwei Tasten bedient. Einerseits gibt es pro Weiche einen Weichentaster WT, der die Weiche umstellt und jeweils einen Weichengruppentaster für Gerade WGT-G und einen für Abzweig WGT-A, der die Richtung bestimmt. Die beiden Weichengruppentaster sind dabei meist etwas abseits am Rand des Stellpults angeordnet. Somit kann man eine Weiche nur durch Drücken zweier Tasten verstellen. Ein versehentliches Schalten scheidet damit aus.

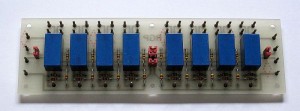

Diese Funktionalität ist mit einer einfachen Verkabelung nicht mehr abbildbar. Hier kommt nun Hr. Koehne von Modelltechnik Koehne ins Spiel. Ich wusste bereits, dass man mit einer enstprechenden Schaltung unter Zuhilfenahme von bistabilen Relais diese Funktionalität erreichen kann. Im Gespräch mit Hr. Koehne kristallisierte sich eine Lösung heraus. Aus einem Kundenauftrag hatte er noch einige Platinen übrig, die mit jeweils 8 bistabilen Relais und Dioden bestückt werden. Die Platinen werden dann zwischen den Tastern des Stellpults und den Eingängen der Rückmeldemodule eingebaut. Durch Drücken von WGT-A und WT bzw. WGT-G und WT stellt sich das angeschlossene bistabile Relais jeweils um.

Diese Funktionalität ist mit einer einfachen Verkabelung nicht mehr abbildbar. Hier kommt nun Hr. Koehne von Modelltechnik Koehne ins Spiel. Ich wusste bereits, dass man mit einer enstprechenden Schaltung unter Zuhilfenahme von bistabilen Relais diese Funktionalität erreichen kann. Im Gespräch mit Hr. Koehne kristallisierte sich eine Lösung heraus. Aus einem Kundenauftrag hatte er noch einige Platinen übrig, die mit jeweils 8 bistabilen Relais und Dioden bestückt werden. Die Platinen werden dann zwischen den Tastern des Stellpults und den Eingängen der Rückmeldemodule eingebaut. Durch Drücken von WGT-A und WT bzw. WGT-G und WT stellt sich das angeschlossene bistabile Relais jeweils um.

Das bedeutet, dass je nach Stellung des bistabilen Relais entweder die Rot- oder Grünlage (Abzweig oder Geradeaus) am Rückmeldemodul belegt wird. Ein Vorteil, der sich damit auch noch ergibt: Da die Relais bistabil sind, haben sie auch nach einer Stromunterbrechung noch die selbe Stellung. D.h. es werden nach dem Einschalten die letzten Stellbefehle erneut über die Rückmeldemodule im Stellpult an den KeyCommander übergeben. Die Weichen werden, falls manuell verstellt, wieder die Lage versetzt, die sie zum Ende des letzten Betriebs hatten. Somit ist auch die Ausleuchtung wieder korrekt.

Die Skizze rechts soll den Aufbau verdeutlichen (die Abbildungen der drei Module von Littfinski Datentechnik sind der PDF-Dokumentation entnommen). Die Relaiskarte hat rechts und links jeweils 4 identische Anschlüsse. Von oben nach unten: WGT-A, UM-R, UM-L und WGT-G. WGT-A und WGT-G sind die Anschlüsse für die Weichengruppentasten für Abzweig und Geradeaus. UM-R und UM-L sind die Anschlüsse für den Umschalter des Relais. Die Platine könnte über UM-R und UM-L unterschiedliche Signale annehmen. In diesem Fall ist es aber nicht nötig. Daher werden UM-R und UM-L über einen Jumper kurz geschlossen. Somit liegt an beiden die Masse des Rückmeldemoduls an.

Die Skizze rechts soll den Aufbau verdeutlichen (die Abbildungen der drei Module von Littfinski Datentechnik sind der PDF-Dokumentation entnommen). Die Relaiskarte hat rechts und links jeweils 4 identische Anschlüsse. Von oben nach unten: WGT-A, UM-R, UM-L und WGT-G. WGT-A und WGT-G sind die Anschlüsse für die Weichengruppentasten für Abzweig und Geradeaus. UM-R und UM-L sind die Anschlüsse für den Umschalter des Relais. Die Platine könnte über UM-R und UM-L unterschiedliche Signale annehmen. In diesem Fall ist es aber nicht nötig. Daher werden UM-R und UM-L über einen Jumper kurz geschlossen. Somit liegt an beiden die Masse des Rückmeldemoduls an.

Wenn man nun die Taster WGT-G und WT5 gleichzeitig drückt, wird das Relais W5 die Masse, die an UM-L/UM-R anliegt mit dem grünen Ausgang des W5 verbinden. Das Rückmeldemodul bekommt also an Anschlußpaar 5 das Signal auf dem Kontakt g.

Drückt man hingegen die Taster WGT-A und WT5 gleichzeitig, so wird das Relais W5 die Masse mit dem roten Ausgang des W5 verbinden. Also wird das Rückmeldemodul an Anschlußpaar 5 das Signal auf dem Kontakt r annehmen.

Die Signale werden über das s88-Kabel an den KeyCommander übertragen und dort in ein DCC-Signal gewandelt, welches über den Booster DB-2 verstärkt an die Antriebe geschickt wird. Der angesprochene Antrieb schaltet somit in die gewünschte Stellung.

Da die Relais vier Abgriffe haben, kann man Zusatzfunktionen darüber steuern, z.B. die Ausleuchtung am Stellpult, was ich aber nicht vorhabe. Eine anderes nettes Feature ist gleichzeitig eine zweite Weiche zu schalten, z.B. bei Gleisverbindungen, da diese immer zusammen gestellt werden müssen. Ich habe 5 echte Gleisverbindungen, die mit zwei gegenüberliegenden Weichen gebildet werden. Ich werde also 5 Relais einsparen können, da diese Verbindungen immer zusammen zu stellen sind. Die Relais lassen sich gut gebrauchen, da ich auch vorhabe, Doppelkreuzungsweichen über eine modifizierte Version der beschriebenen Schaltung zu stellen.