Zum Zeitvertreib und aus dem Wunsch heraus, einmal mit Lego Technic zu tun zu haben, habe ich mir den Raupenbagger Nr. 8043 zugelegt. Von vornherein war klar, dass der Weg das Ziel ist, also ich nicht mit dem Gerät “spielen” will, sondern der Bau und das Interesse an der Technik den Antrieb darstellt. Viel muss man zu dem Bausatz nicht sagen. Die Anleitung ist über jeden Zweifel erhaben – absolut erstklassig. Es hat kein Teil gefehlt und nach zwei Abenden ohne Stress stand das fertige Modell vor mir.

Hitachi Zaxis 870 – Baubericht Teil 9

Viel ist letztes Wochenende nicht passiert. Ich habe den Unterwagen zerlegt und die Teile lackiert. Danach ging es wieder an den Zusammenbau. Als Farbe habe ich mattes Schwarz gewählt. Zuerst wurden die Teile grundiert und später lackiert. Zum Lackieren verwende ich eine Lackierkabine mit einfachem Abzug, die dafür sorgt, dass der Sprühnebel im Filter landet und sich nicht verteilt.

So lange der Lack trocknen musste, habe ich mich einmal mit den Zylindern beschäftigt. Die Montage ist ziemlich leicht und somit gibt es hier nicht viel zu sagen. Wer gewissenhaft drauf achtet, die Dichtungen ordentlich einzusetzen wird auch lange Freude an den Teilen haben.

Zu guter letzt noch ein paar Fotos vom zusammenbau des lackierten Unterwagens.

Hitachi Zaxis 870 – Baubericht Teil 8

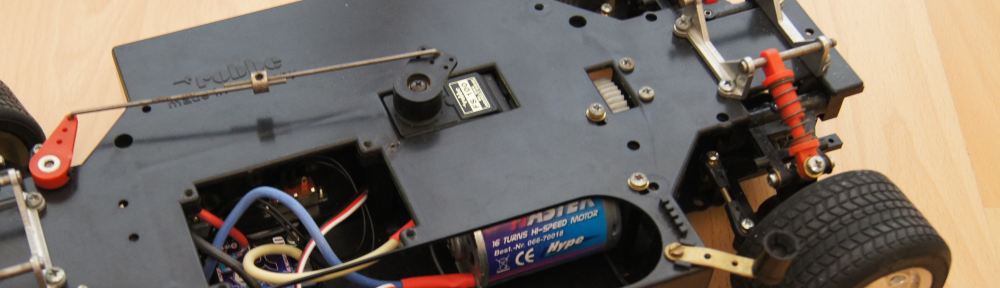

Mit der Hydraulik geht es nun weiter. Zuerst klebt man in die Trägerplatte für Motor und Pumpe das Kugellager ein. Um die korrekte Position des Lagers zu finden, habe ich erst die Pumpe angeschraubt und dann das Lager eingeklebt.

Als nächstes montierte ich den Motor, die Riemenräder und die Gegenlagerplatte. Der Riemen kann gespannt werden, indem der Motor entsprechend verschoben wird. Die Riemenräder werden mit M3 Madenschrauben gesichert.

Der Schraubnippel für die Ölzufuhr wurde nun an der Pumpe angebracht. Danach folgte dann der Tank auf der Grundplatte und die Pumpeneinheit wurde an ihrem Platz montiert.

Am Ende dieser Bausitzung habe ich noch die Hydraulik-Servos montiert und die Grundplatte des Hydraulikventilblocks vorbereitet.

Hitachi Zaxis 870 – Baubericht Teil 7

Heute habe ich die Drehdurchführung, den Drehkranz und die Basis des Oberwagens montiert.

Begonnen habe ich mit der teilweisen Demontage der Drehdurchführung (laut Anleitung) und der darauf folgenden Montage im Unterwagen. Die von den beiden Motoren kommenden Kabel habe ich mit Kabelschuhen versehen und diese auf die Anschlüsse der Drehdurchführung gesteckt. Danach wurden die oberen vier Anschlüsse demontiert und Verlängerungen angebracht.

Als nächstes rückte der Drehkranz in den Focus. Hier mussten das große Zahnrad und die Lager eingebaut werden. Die Montage geht schnell von der Hand, allerdings ist sanfte Gewalt notwendig, um die Lager auf die Buchse aufzuschieben. Arretiert wird das Ganze mit Schrauben und Scheiben, wobei vier davon abgefeilt werden müssen (siehe dazu die letzten beiden Bilder).

Voreilig, wie ich war, habe ich den Deckel des Unterwagen montiert, bevor ich den Drehkranz mit dem Deckel verschraubt hatte. Allerdings schweigt sich die Anleitung auch komplett zu diesem Punkt aus. Also nochmals den Deckel demontiert, Drehkranz befestigt und neu mit dem Unterwagen verschraubt.

Der Antrieb zum Drehen besteht aus einem Motor mit einem angeflanschten Getriebe (Übersetzung 11:1). Zuerst habe ich die Entstörkondensatoren und Anschlußkabel angelötet. Danach ging es an die Montage der Schnecke auf der Motorwelle. Hier bitte darauf achten, dass die Schnecke nicht auf der abgeflachten Stelle der Welle montiert wird, sondern sehr nah am Motorgehäuse. Das unten in der Galerie zu sehende Foto zeigt die falsche Position. Weiter geht es mit den Buchsen, die in die Bodenplatte des Oberwagens und den Getriebehaltern einzupassen sind. Die beiliegenden Zahnräder waren schlecht gefertigt. Ich habe sie mit einer 8mm Reibahle bearbeiten müssen, damit sie auf die Welle gepasst haben. Das Zahnrad von Mädler ist insgesamt schlecht verarbeitet worden. Die Gewinde für die Madenschrauben sind nicht benutzbar gewesen. Hier musste ich nachschneiden. Nun alles nach Anleitung montieren und fertig ist der Antrieb des Oberwagens. Zu guter letzt habe ich dann noch die GFK-Teile aufgesetzt, um einen Eindruck der Baggergröße zu bekommen.

Die Kettenspanner habe ich nochmals demontiert und nachbearbeitet, da die Wellen, auf denen die Rollen der Spanner laufen, zu lang sind. Somit klemmen die Kettenspanner und können ihrer Arbeit nicht nachgehen. Die Wellen sind aus gehärtetem Stahl, was mir klar wurde, als ich versuchte, sie ein wenig abzudrehen. Stattdessen habe ich sie am Schleifbock gestutzt, nur etwa 1 mm pro Ende. Nach dem Einbau kann sich das Ergebnis sehen lassen. Die Ketten werden nun sauber gespannt.

Hitachi Zaxis 870 – Baubericht Teil 6

Der Bau des Baggers ist nun wieder ein ordentliches Stück voran gekommen. Nachdem ich gestern nur einige Fräsarbeiten durchgeführt habe, konnte nun heute der Unterwagen deutliche Fortschritte machen.

Begonnen habe ich mit der Montage der Kettenspanner. Hier ist etwas Geduld gefragt, um die langen Schrauben einzuschrauben. Vor allem die innere Schraube machte mir sorgen, da man sie aufgrund des Platzmangels nicht mit einem Steckschlüssel komplett eindrehen kann.

Die Achsen, auf denen die Laufräder laufen, sind etwas zu lang. Somit klemmen die Halter der Laufräder später zu sehr in ihren Führungen, was es für die Federn der Kettenspanner unmöglich macht, echte Arbeit zu verrichten. Da der Unterwagen zum Lackieren nichmals komplett zerlegt wird, werde ich mir die Zeit nehmen und die Achsen ein wenig abdrehen.

Um den Antrieb in die Laufwerksschiffe einbauen zu können, mussten noch die Motoren vorbereitet werden. Entstören und Kabel anlöten war gefragt. Bevor man nun die Seitenteile samt Motor anschrauben konnte, wurden die Laufrollen montiert. Nachdem in die 24 Laufrollen die Buchsen eingesetzt waren, konnten diese am Unterwagen eingepasst werden.

Weiter gings mit der Montage der Seitenplatten. Nachdem dies geschehen war, wurde das Getriebe eingesetzt und befestigt. Die Montage der Ketten war nun der krönende Abschluß dieses Bautages.

Hitachi Zaxis 870 – Baubericht Teil 5

Heute ging es mit kleinen Schritten weiter. Nachdem ich das Winkel- und Kettengertriebe für eine Seite zusammengebaut hatte war klar, an welche Stellen die Abflachungen an den Wellen gefräst werden müssen. Also alles wieder zerlegt und die Fräse eingerichtet. Bei der Gelegenheit habe ich auch noch die seitlichen Lagerböcke bearbeitet, damit sie nicht mit dem Kegelrad kollidieren.

Im nächsten Schritt habe ich nun alles wieder zusammengebaut und auch das zweite Getriebe montiert. Alle Schrauben und Madenschrauben wurden mit Loctite® gesichert. Die Kettenspanner habe ich ebenfalls eingebaut und zu guter letzt die Getriebe mit den Seitenplatten verschraubt.

Man hat jetzt schon richtig Gewicht auf der Werkbank liegen und bekommt das erste Mal das Gefühl, wieso der Bagger am Ende rund 35kg wiegen wird. 🙂

Hitachi Zaxis 870 – Baubericht Teil 4

Heute konnte ich die zweite Lieferung in Empfang nehmen. Im Karton waren:

- M870/45 Schnellwechsler mechanisch

- M870/0 Aufklebersatz Hitachi

- 30/35 Feuerlöscher 39mm

- M13/4 Vario Hydraulik Öl 1 Liter

- 10/80 Spritschlauchschneider

- M11/7 Rohrschlüssel für Kettenspanner

- 1012/5/4* 3x Servo C 5077 BB

- 2x SLS LiPo 3S 5000 mAh

- 1x Graupner MC 22 mit 2,4 GHz Spektrum-Umbau

- Senderpult für MC-22

- M13/10 Flüssigdichtung für Hydraulikverschraubungen

- M13/68 Hydraulikfilter

Jetzt fehlen nur noch die Scaleteile, Lack und genügend Zeit, den Bagger aufzubauen. Nächstes Wochenende gehts dann hier weiter.

Hitachi Zaxis 870 – Baubericht Teil 3

Heute konnte ich weiter am Getriebe bauen. Ziel ist es weiterhin, einmal alles zusammen zu bauen, um dann die Positionen für die Fräsarbeiten zu bestimmen.

Nachdem gestern das Winkegetriebe weitgehend fertig war habe ich nun das zweite Blech montiert und mit dem Kettengetriebe weiter gemacht. Auch hier muss ich sagen, dass ich mir immer noch unschlüssig bin, wo nun M3x8 und wo M3x10 Schrauben verwendet werden müssen. Die Bauanleitung gibt dazu keinerlei Auskunft und die Menge an Schrauben in den Beuteln zu den Bauschritten geben auch keine Hinweise. Laut Vario wird M3x10 verwendet, wenn man an die 5mm starken Metallteile etwas anschraubt. Die M3x8 Inbusschrauben verwnedte man bei den Lagerböcken und den Motorhalterungen.

Weiter geht es mit den Seitenplatten des Kettengetriebes. Kugellager einsetzen und die Bolzen montieren geht schnell von der Hand. Im nächsten Schritt wurde es jedoch kniffeliger. Die Baunanleitung zeigt für die Antriebsachse insgesamt 10 Unterlegscheiben als Abstandshalter für das größere Kettenrad zu den Seitenplatten. Fakt ist aber, dass dennoch ein leichtes Spiel bleibt, was mich erst ziemlich gestört hat. Werde nach dem Zerlegen beim endgültigen Zusammenbau hier nochmals genauer untersuchen, ob es Verbesserungspotential gibt. Mit Geduld ist aber auch das Kettengetriebe bald aufgebaut. Die Kette hat schon die perfekte Länge. Man muss die beiden Enden nur noch mit dem Kettenschloss verbinden.

Logo 500 SE – Baustufe 5 Abschluss

Nach ein paar Tagen Pause, habe ich nun den Logo 500 SE fertig gestellt. Das VStabi, die Spektrum Satelliten und die Verkabelung sind an ihrem Platz.

Die Einstellung der Taumelscheibe war etwas kniffelig, da ich meinen Anspruch, sie absolut exakt einzustellen, nicht gerecht werden konnte. Ohne Rechts-Links-Gewinde an der Anlenkung, ist man darauf angewiesen, mit minimal halben Umdrehungen der Kugelköpfe, die Länge zu verändern. Offiziell sollte man sogar nir volle Umdrehungen nutzen, da die Kugelköpfe nur in einer Richtung auf die Kugeln gedrückt werden sollen. Außerdem hat mir die passende Trueblood-Lehre gefehlt (passend dürfte eine für den T-Rex 600 sein), so dass die Taumelscheibe nicht 100%ig exakt eingestellt ist.

Die Programmierung meines MX-22 Senders ging leichter von der Hand, als ich dachte. Jetzt warte ich nur noch auf besseres Wetter, um den Jungfernflug durchführen zu können. 🙂

Hitachi Zaxis 870 – Baubericht Teil 2

Heute habe ich nun bei meinen Eltern in der Werkstatt den Bau des Baggers begonnen. Zuvor habe ich daheim alle Teile auf drei stabile kleinere Kartons verteilt und für den Transport vorbereitet.

Begonnen habe ich laut Anleitung mit der Montage der Motoren des Antriebs. Mit Hilfe von M3x8 Inbusschrauben werden die Motoren mit den Halterungen verschraubt. Auf die Motorwelle kommt jeweils ein rot eloxierter Mitnehmer. Ist dies geschehen, können die beiden Motoren mit den Seitenplatten verschraubt werden. Auch hier habe ich M3x8 Inbusschrauben verwendet. In den Seitenplatten sind Langlöcher vorgesehen, die es später ermöglichen, die genaue Position des Motors festzusetzen.

Als kleine Zwischenübung und v.a. auch aus Neugier habe ich die Montage der Kette vorgezogen. Erstaunlich ist hier, wie passgenau die Stifte und Kettengleider gefertigt sind.

Nun machte ich mich an die Montage des ersten Winkelgetriebes für den Antrieb. Hier war mir erst nicht klar, welche Schrauben ich verwenden sollte. Im Beutel mit den Kugellagern, sind M3x10 Inbusschrauben zu finden, aber nur 12 Stück. Das reicht also nicht, um die Getriebe komplette zu montieren. Auf meinen Fotos sind M3x10 zu sehen. Verwendet habe ich M3x8, was im Nachhinein auch richtig war.

Die Kugellager sitzen sehr stramm in den Lagerböcken. Mit einem Gummihammer sind sie jedoch schnell eingesetzt. 🙂 Die im Getriebe verwendeten Wellen müssen an den Stellen, an denen später eine Madenmutter montiert wird, abgeflacht werden. Das werde ich mit einer Fräse nachholen. Im Vordergrund stand hier nur die prinzipielle Montage und die Passgenauigkeit. Aus der Montageanleitung ist nicht klar, welche Unterlegscheiben im Getriebe verwendung finden sollen. Ich habe mich jeweils für eine dicke und eine dünne aus dem Beutel mit den Kugellagern entschieden. Dazu kommt dann noch die sehr kleine dünne Scheibe, die auf den Fotos zu sehen ist.

Wichtig ist es, die Lagerböcke richtig orientiert zu montieren. Auf den letzten drei Fotos kann man ganz gut erkennen, welche Orientierung ich verwendet habe. Das Getriebe läuft butterweich, was auf eine sehr hohe Passgenauigkeit zurückzuführen ist. Man bekommt hier tatsächlich Premiumqualität geliefert. Im nächsten Teil des Bauberichts, werde ich dann das Getriebe fertigstellen.